Слесарный ремонт – это целый комплекс услуг, направленных на устранение поломок, которые были обнаружены во время проведения работ по диагностике или эксплуатации авто. По сути, это все работы, которые нельзя отнести к электрике и ремонту кузова.

Оставьте заявку на консультацию автоцентра

Наш менеджер позвонит вам в течение нескольких минут

Ваши данные защищены законодательством РФ

В наше время ни один

поддержанный автомобиль не обходится без слесарных работ. Слесарные работы авто включают в себя замену узлов и агрегатов, регулировку развал-схождение, услуги шиномонтожа и балансировки, ремонт тормозной системы и ремонт ходовой части. Вы, можете ездить на своём автомобиле, ничего не замечая долгое время, и в один “прекрасный момент” он может сломаться. Поэтому любые слесарные работы авто начинаются с полной диагностики автомобиля. Она показывает, какие механизмы нужно заменить или отремонтировать, чтобы на дороге не возникали неожиданные поломки и неприятности. Как известно, каждые 10-15 тысяч километров пробега автомобилю необходима диагностика ходовой части, так как подвергаются износу такие механизмы как сайлентблоки, шрусы, рулевые наконечники, амортизаторы, стойки и так далее. А чтобы заменить все эти детали или произвести их ремонт необходимо воспользоваться услугами автослесарей. Кроме этого, необходимо сделать развал схождение автомобиля. В любом автомобиле все запчасти или механизмы крепятся на каких-либо болтах и гайках. И поэтому, чтобы починить какую-нибудь деталь нужно её снять, а потом поставить на своё место. В этом и заключается работа автослесаря. Сейчас очень часто случаются аварии автомобилей, которые приводят к разрушению кузова, подвески, ходовой части и других деталей. В таком случае вам придется воспользоваться услугами автослесаря. Ремонт подвески и

ремонт ходовой части автомобиля не обходится без услуг автослесарей. Владельцы

автомобилей зачастую страдают выходом из строя подвески или её коррозии. Для

этого производится её оцинковка. Это производится в основном на автомобилях до

2000 года выпуска. А, так как подвеска является наиболее уязвимой частью

автомобиля, своевременное её обслуживание избавит вас от многочисленных

поломок.

Слесарно-механические работы включают изготовление крепежных деталей (болтов, гаек, шпилек, шайб и т. ), механическую обработку деталей после наплавки и наварки (напыления), расточку тормозных барабанов, изготовление и расточку в размер втулок для реставрации гнезд подшипников и шкворневых соединений, фрезерование поврежденных плоскостей. Иногда в этих же отделениях могут выполняться работы по расточке цилиндров и тормозных барабанов, хонингование цилиндров. Кроме указанных работ выполняются работы по ремонту технологического оборудования и другие работы по самообслуживанию автотранспортных организаций (АТО). Рассмотрим некоторые характерные виды слесарно-механических работ на примере составляющих тормозной системы. Так как тормозные колодки сделаны из неоднородного материала, а в процессе работы на поверхности дисков или барабанов по всей длине образуются продольные канавки и борозды, происходит деформация. Подобные неисправности приводят к появлению вибраций, ускоренному износу колодок, что в свою очередь снижает результативность торможения, а это может привести к ДТП. Устранить неблагоприятные факторы и привести систему в рабочее положение позволяет проточка тормозных дисков или барабанов. Проточку тормозных дисков необходимо проводить, если в процессе торможения проявляются следующие нарушения:

- вибрация;

- шум при нажатии на педаль тормоза;

- биение рулевого колеса и педали тормоза;

- ухудшение качества торможения.

Причины ухудшения работы и неисправности тормозных дисков:

- продолжительный простой автомобиля (образовавшаяся в результате перерыва в эксплуатации ржавчина негативно сказывается на всей системе торможения);

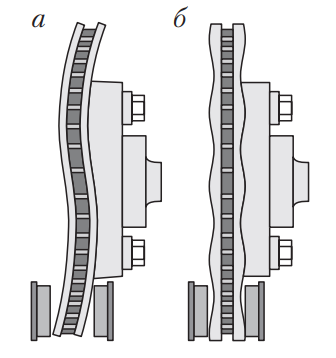

- боковое коробление (возникает изза термической деформации вследствие высоких температур (рис. 1, а));

- неравномерный износ (возникает из-за неплотного соприкосновения плоскости диска и колодки, что снижает качество снижения скорости даже при допустимой степени износа (рис. 1, б));

- кольцевые неровности (появляются из-за некачественных колодок или несвоевременной их замены).

Различают проточку тормозных дисков или барабанов со снятием колес и без него.

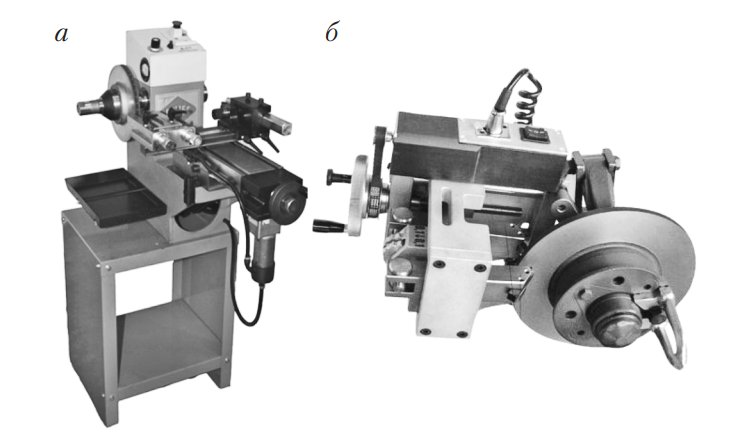

Рис. Неисправности тормозного диска: а — боковое коробление; б — неравномерный износВ качестве примеров используемого оборудования можно привести станки для восстановления тормозных дисков со снятием — Comec TR 450 (Италия) и без снятия — Comex TD 302. Станок Comec TR 450 (рис. 2, а) предназначен для токарной обработки рабочих поверхностей тормозных дисков и тормозных барабанов легковых автомобилей. Он оборудован автоматической системой подачи резца, системой охлаждения рабочей поверхности, комплектом измерительного инструмента и комплектом центрирующих конусов для установки любых типов тормозных дисков и барабанов. Станок выпускается как в стационарном, так и настольном исполнении. В комплект поставки входит режущий инструмент, установочный комплект и набор приспособлений для крепления дисков и барабанов к шпинделю станка. Станок Comec TD 302 (рис. 2, б) предназначен для обработки рабочей поверхности тормозных дисков легковых автомобилей без снятия их с автомобиля. Станок устанавливается прямо на ремонтируемом автомобиле (на месте тормозного суппорта). Станок имеет резцы с обеих сторон, что позволяет обрабатывать обе поверхности диска одновременно. Станок снабжен подкатной тележкой с устройством вращения колеса TD 332, имеется три скоростных режима подачи. В комплект поставки входит набор резцов. Станок состоит из двух модулей: токарного и приводного.

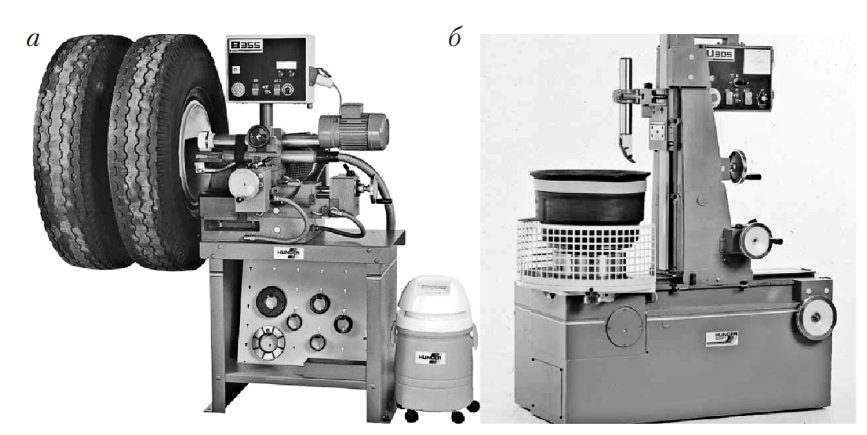

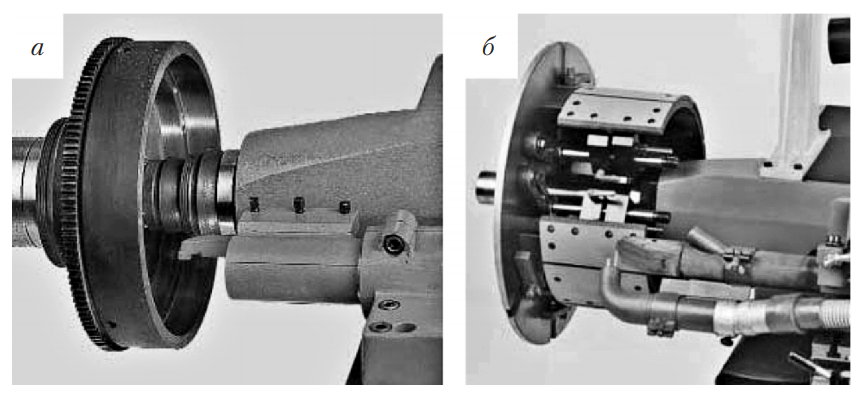

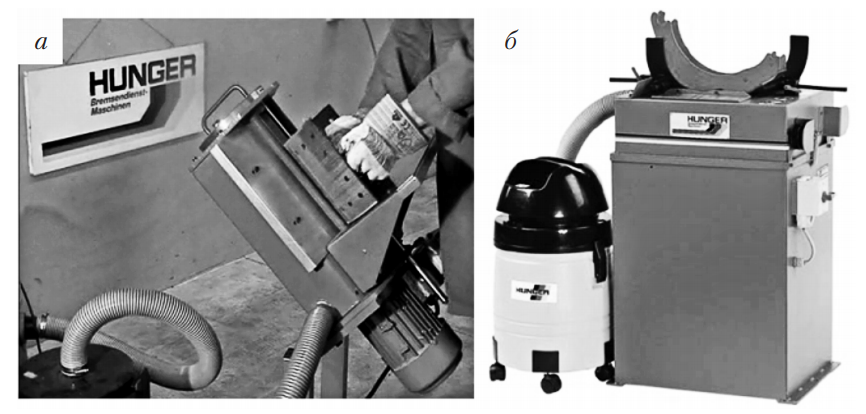

Рис. Станки для восстановления тормозных дисков: а — Comec TR 450 (со снятием колес); б — Comec TD 302 (без снятия колес)Автомобиль поднимают на высоту около 1,5 м, снимают колесо, затем снимают тормозной суппорт (отводят в сторону, не отсоединяя тормозные шланги). На место суппорта устанавливают токарный модуль, который имеет два резца, которые могут параллельно перемещаться вдоль поверхностей диска (наружной и внутренней). На ступице автомобиля крепится специальная скоба (для этого используется болт и одно из отверстий для крепления колеса), а затем подкатывается приводной модуль, который входит в зацепление со скобой. После включения приводного модуля ступица автомобиля вместе с тормозным диском начинает вращаться, при этом резцы токарного модуля перемещаются вдоль поверхностей диска, обрабатывая одновременно обе его поверхности. Станок может работать в режиме как автоматической, так и ручной подачи резцов. Следует отметить, что проточка тормозных дисков без снятия занимает значительно меньше времени (в среднем за 10–15 мин), чем со снятием. В результате проточки полностью устраняется биение дисков во время движения, значительно снижается повышенный износ тормозных колодок во время дальнейшей эксплуатации и повышается эффективность работы антипробуксовочной и антизаносной систем. Для проточки тормозных барабанов грузовых автомобилей, автобусов и легковых автомобилей применяются горизонтальные (рис. 3, а) и вертикальные (рис. 3, б) стенды типа HUNGER B 15. Барабаны протачивают с помощью специальных резцов, подача которых осуществляется при помощи электронно-контролируемых электродвигателей. Современные стенды имеют дополнительные цифровые дисплеи для контроля растачиваемого диаметра и скорости вращения шпинделя. На стендах такого типа возможна обработка маховиков и тормозных накладок (рис. Для снижения трудоемкости ремонта тормозных систем в комплекте со стендами может применяться специальная тележка или стреловой кран (рис. 5), которые обеспечивают простую установку и снятие тормозных дисков, барабанов, суппортов и ступиц.

Рис. Стенд для проточки тормозных барабанов HUNGER B 15: а — горизонтальный; б — вертикальный

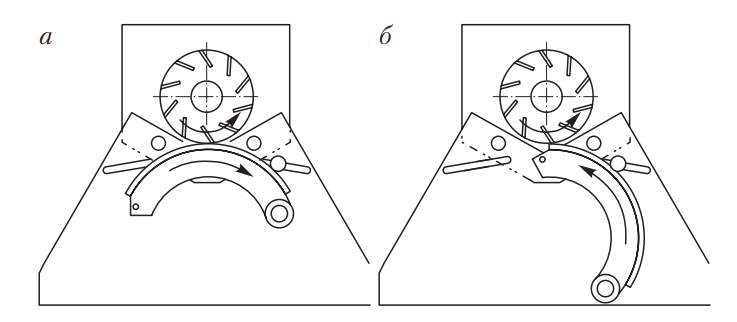

Рис. Обработка маховиков (а) и тормозных накладок (б)Показанный на рисунке кран особенно удобно использовать для работы в труднодоступных местах, например под крылом грузовика. После проточки тормозных накладок их необходимо прошлифовать для подгонки к диаметру тормозного барабана. В результате повышается износоустойчивость тормозного барабана и накладок, что приводит к существенному увеличению срока службы тормозных систем. Кроме того, необходимо прошлифовать и колодку, так как в результате выравнивается поверхность сопряжения колодок и тормозных накладок, что обеспечивает плотное прилегание и надлежащую силу сцепления старых колодок и новых накладок.

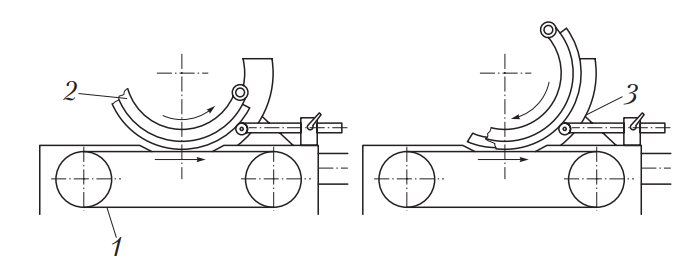

Рис. Стреловой кран для замены составляющих тормозной системыДля шлифовки колодок и накладок применяются специальные стенды с роликовыми абразивами (рис. 6, а), шлифовальными лентами (рис. 6, б) и абразивными кругами. При шлифовании на стенде с роликовыми абразивами колодка перемещается между прижимающим устройством и абразивами. Принцип шлифования лентой натяжного типа (рис. 7) заключается в перемещении колодки 2 относительно ленты 1. Колодка фиксируется специальным устройством 3.

Рис. Шлифовальные стенды: а — с роликовыми абразивами; б — со шлифовальной лентой

Рис. Схема проточки тормозных колодок на стенде со шлифовальной лентой натяжного типа: 1 — лента; 2 — колодка; 3 — фиксирующее устройствоАбразивная лента может крепиться на разрезном резиновом ролике (рис. 8), который зажимает ее под воздействием центробежной силы. Стенд и ролик наклонены на 45° по отношению к горизонту, а поверхность рабочего стола расположена под углом 90° к ролику. При такой компоновке тормозная колодка ходит вдоль стола под углом 90° к ролику под воздействием силы гравитации. Техника безопасности при выполнении работ в слесарно-механическом отделенииКонструкция всех приспособлений для закрепления обрабатываемых деталей и инструмента (патронов, планшайб, оправок, шпиндельных головок, кондукторов) должна обеспечивать надежное их закрепление и исключать возможность самоотворачивания приспособления во время работы, в том числе и при реверсировании вращения.

При ремонте в условиях эксплуатации машин методы разработки и осуществления процессов сборки машин, базируются в основном на принципе концентрации операций на одном рабочем месте. В этих условиях применяют универсальные станки и оснастку, механизированный и немеханизированный слесарно-сборочный инструмент, простые сборочные стенды. Из подъемно-транспортных средств часто применяют мостовые подъемные краны, местные подъемники, тельферы и т. В процессе ремонта изделий приходится выполнять разноплановые слесарные работы, связанных однородностью решаемых технологических задач:

- демонтаж и разборка изделия;

- пригоночно-доводочные работы при восстановлении деталей;

- слесарно-доделочные работы (зачистка заусенцев, опиливание, сверление отверстий, нарезание резьбы и пр.);

- слесарно-вспомогательные работы (изготовление прокладок, шайб, пружин, скоб и других деталей, резка и гибка труб);

- балансировка деталей и сборочных единиц;

- собственно сборочные работы;

- обкатка и испытания сборочных единиц и изделий (гидроиспытания, проверка плавности хода, пятен контакта зубьев и др.) и т.д.

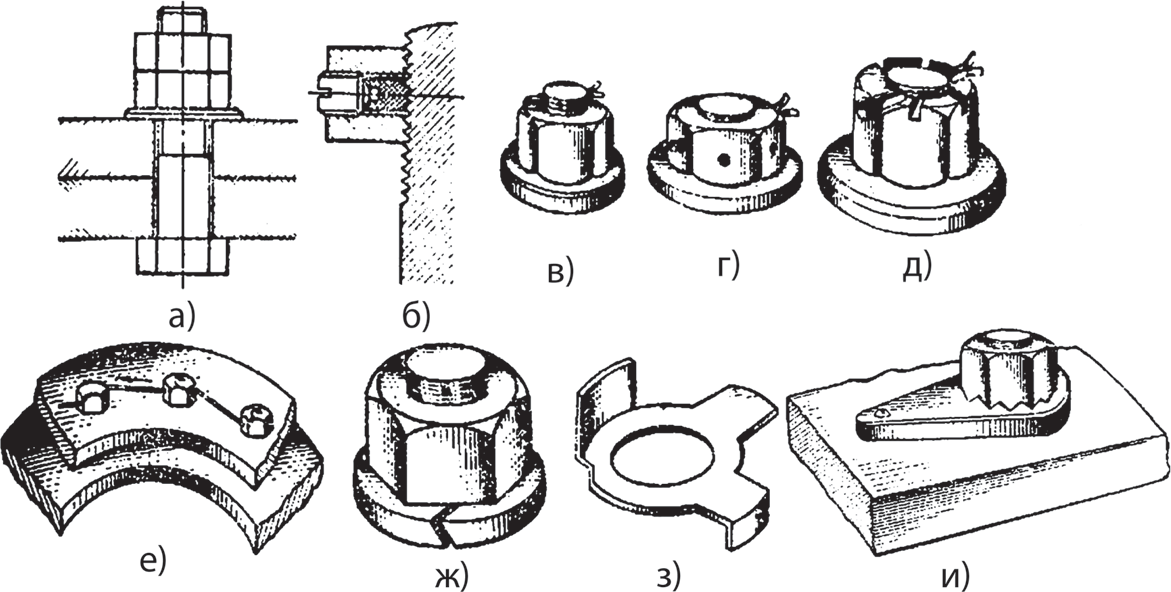

Разборка неподвижных разъемных соединенийК неподвижным разъемным соединениям относят соединения, которые можно разобрать на составные детали, которые образуют эту сборочную единицу, без повреждения. К таким сборочным единицам следует отнести неподвижное крепление деталей на валу, т. детали, закрепляемые на фланцах; конусные, шлицевые, шпоночные, штифтовые и болтовые соединения; соединения образуемые посредством посадок и т. Разборка резьбовых соединений и инструментРазборку резьбового соединения начинают с освобождения его от стопорных устройств, предохраняющих гайки от самоотвинчивания (рис. Вначале отгибают зубилом усики или края шайб, загнутые за грань гайки, удаляют шплинты и др.

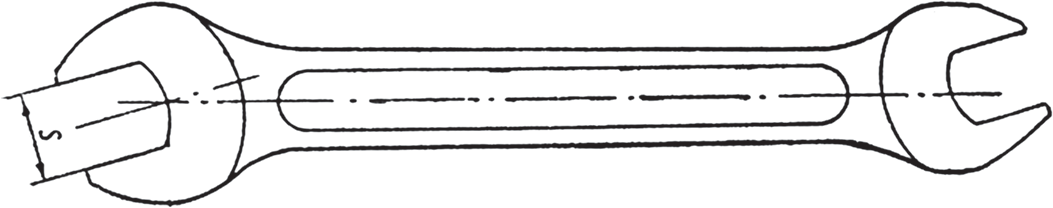

Рис. Стопорение гаек: а — контргайкой; б — винтом, ввинченным в гайку; в — разводным шплинтом, вставленным в отверстие болта; г — разводным шплинтом, вставленным в сквозное отверстие в гранях гайки; д — шплинтом в пазу корончатой гайки; е — проволокой; ж — пружинной шайбой; з — деформируемой шайбой; и — фигурной плоской пружинойПри стопорении соединения контргайкой в первую очередь ее отвинчивают. Отвинчивать гайки следует нормальными гаечными ключами соответствующего размера. Ключи гаечные двухсторонние (рис. 2) являются наиболее распространенным типом ручных ключей для завинчивания и отвинчивания болтов, винтов и гаек, имеющих шестигранные и квадратные головки. Размеры зева ключа S должны соответствовать одноименным размерам гаек или головок болтов. Размеры зевов ключей обозначаются на рукоятке.

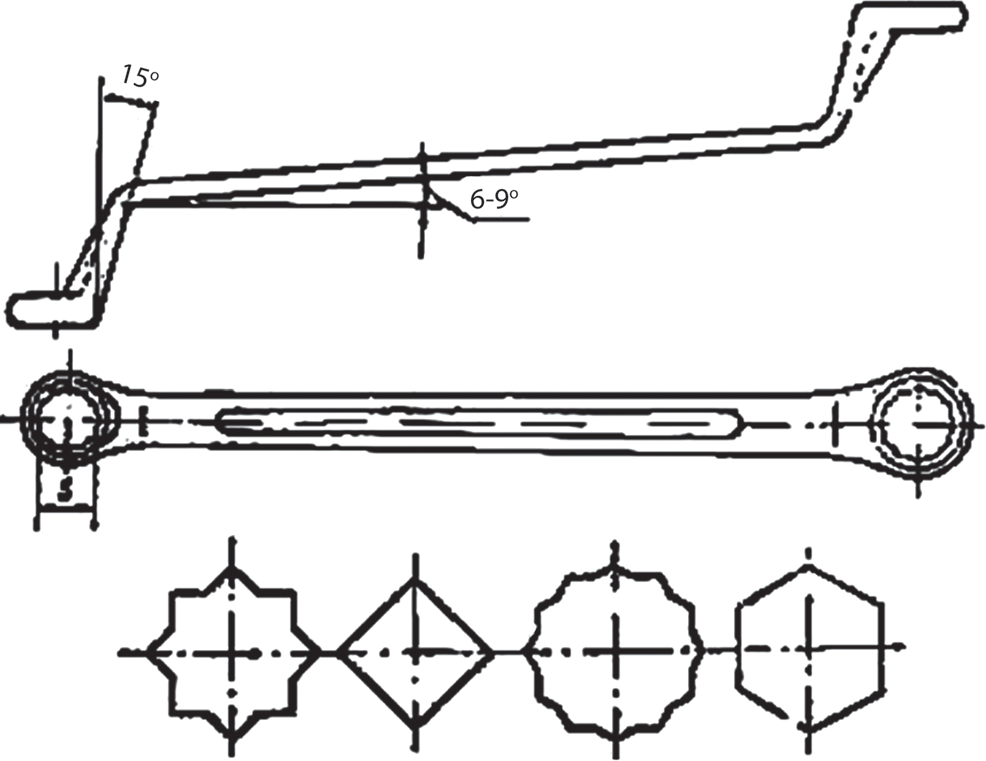

Рис. Ключ гаечный двухстороннийНакидные (накладные) ключи (рис. ) в отличие от открытых имеют замкнутый контур и охватывают все грани гайки, что придает им большую жесткость и увеличивает срок службы.

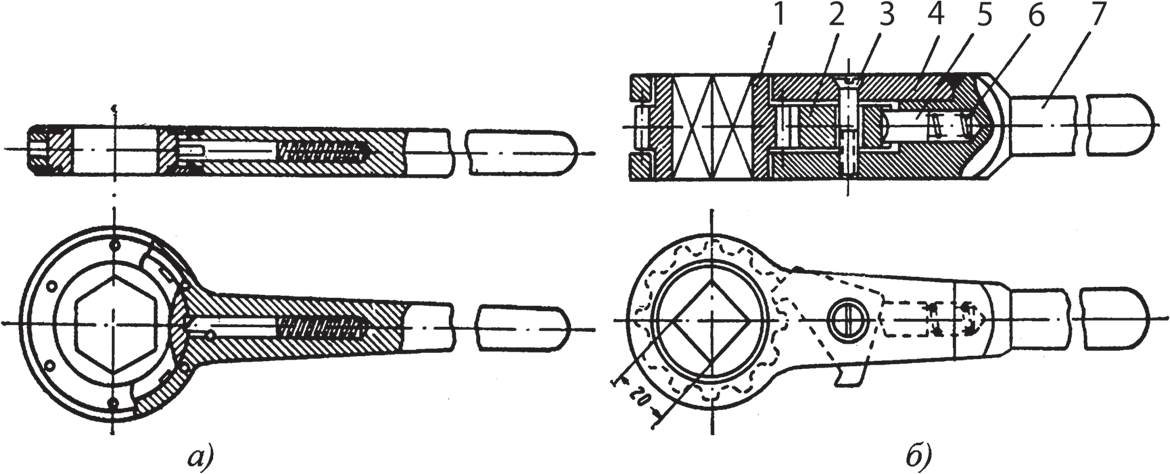

Рис. Накидные ключиКонтур зева этих ключей обычно представляет собой шестигранник, двенадцатигранник, квадрат или восьмигранник. У стандартного накидного ключа зев имеет форму закрытого двенадцатигранника. Таким ключом можно поворачивать гайку или болт на 1/12 оборота, что очень важно при работе в стесненных условиях, когда нельзя допустить большого размаха ключа. Недостатком этих ключей, так же как и открытых, является необходимость перестановки их на новую грань после каждого поворота. Трещоточные ключи применяют при завинчивании болтов и гаек в неудобных местах, где поворот ключа возможен только на незначительный угол, особенно при резьбовых соединениях крупных размеров. Стандартный трещоточный ключ (рис. 4, а) отличают по сравнительно сложной конструкции, недостатком которой следует также считать быстрый износ рабочих поверхностей. Ключ (рис. 4, б) состоит из рукоятки 7, храповика 1, собачки 2, установленной на винте 3, накладки 4 и пальца 5 с пружиной 6. Собачку можно переключать как в положение для завинчивания, так и в положение для отвинчивания.

Рис. Трещоточные ключиВ отличие от обычных открытых и закрытых (накладных) гаечных ключей, торцовые ключи (рис. 5) можно вращать, не переставляя с грани на грань. Поэтому на завинчивание болтов или гаек торцовыми ключами при одинаковых условиях затрачивается меньше времени, чем на завинчивание простыми гаечными ключами.

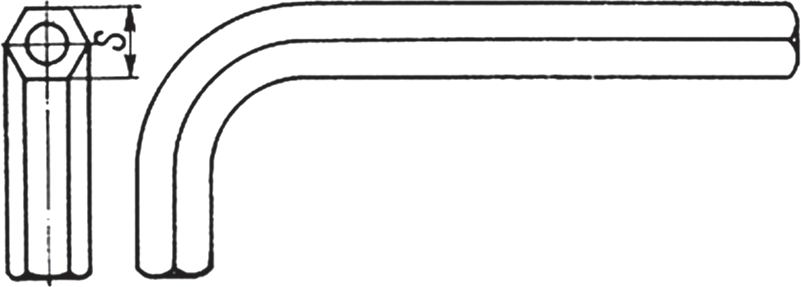

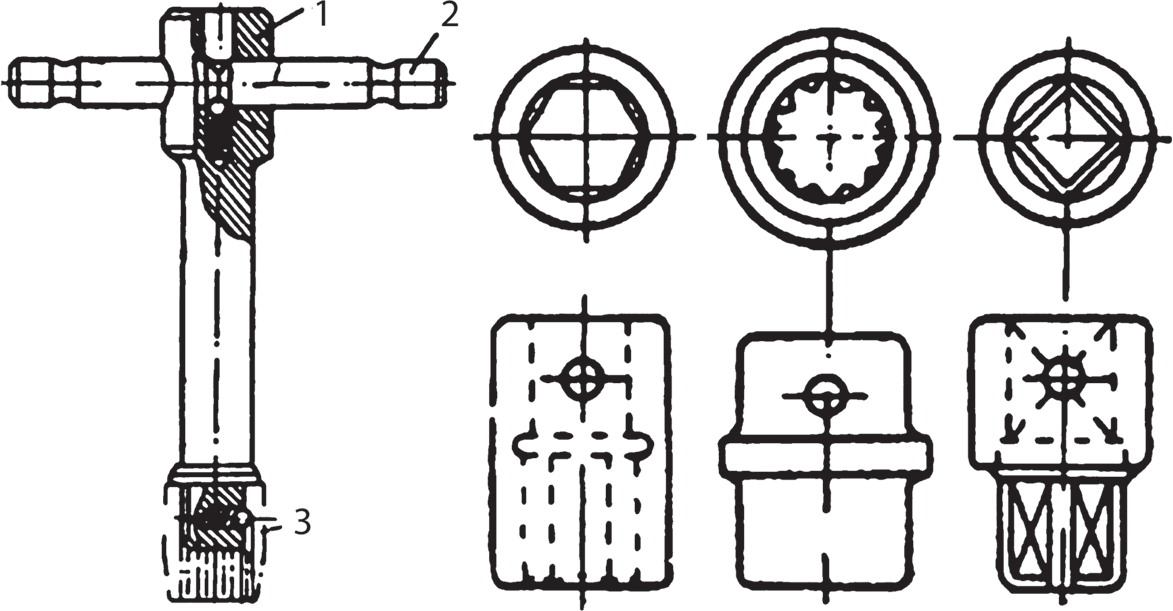

Рис. Торцовый ключНа рис. 6 изображен универсальный торцовый ключ со сменными головками. Он состоит из стержня 1, воротка 2 и сменной головки 3. Стержень такого ключа имеет с одного конца квадрат с шариковым устройством, фиксирующим сменную головку, а с противоположного — отверстие с аналогичным устройством для закрепления воротка в наиболее удобном положении.

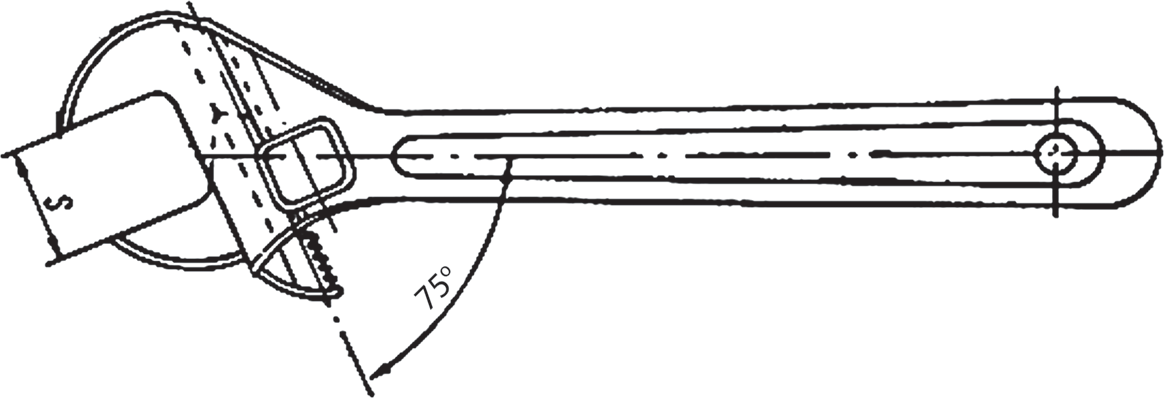

Рис. Универсальный торцовый ключ со сменными головкамиВоротки или поперечины торцовых ключей изготовляются трех типов: жестко соединенные со стержнем, посаженные со скольжением и изогнутые. При завинчивании болтов небольших размеров более удобной является изогнутая поперечина; ею можно пользоваться как рукояткой для непрерывного вращения ключа, благодаря чему отпадает необходимость в периодических остановках для изменения положения рук рабочего. Для завинчивания резьбовых деталей более крупных размеров, где требуются значительные усилия, рекомендуются накладные торцовые ключи. Раздвижными гаечными ключами при ремонте пользоваться не рекомендуется. Их следует применять лишь при отсутствии нужного ключа, накладывая на гайку или головку болта так, чтобы поворот ключа был в сторону подвижной части ключа (рис.

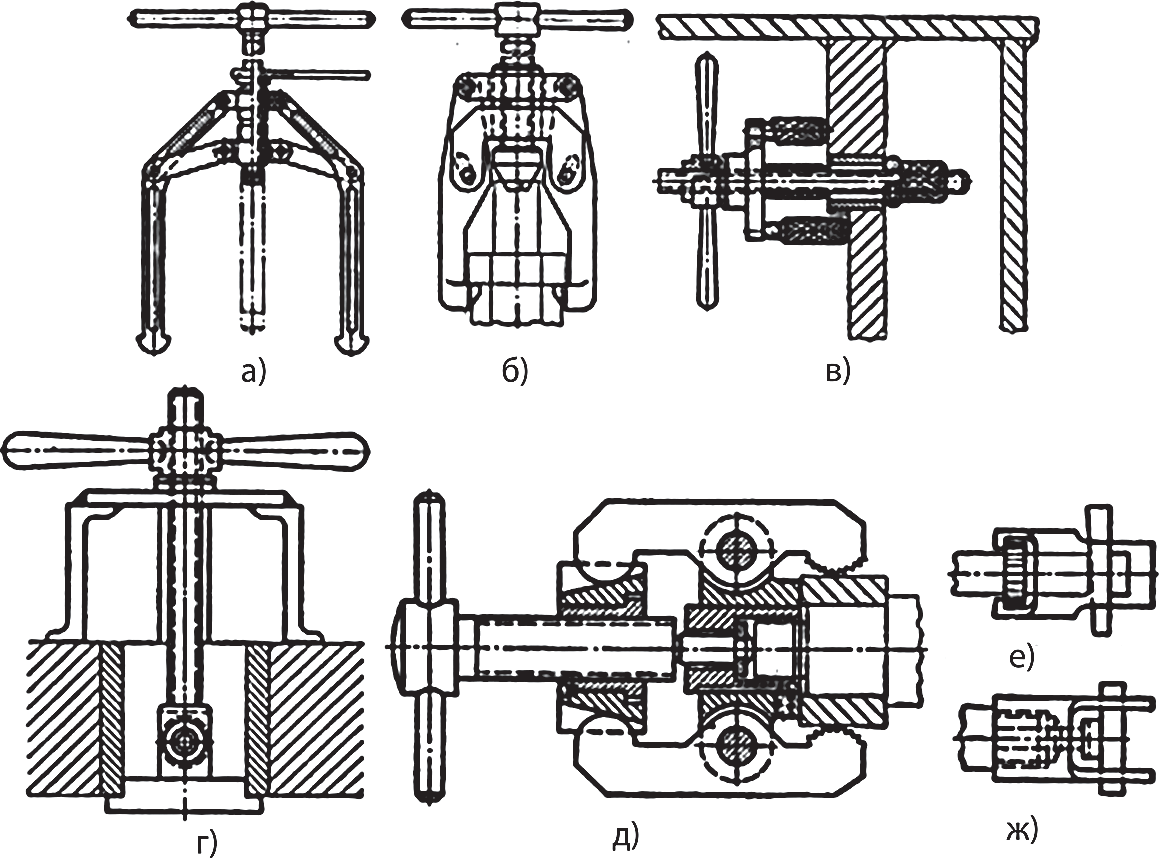

Рис. Раздвижной гаечный ключЕсли гайка не отвинчивается, необходимо сначала попытаться завинтить ее на 1/4 оборота, а затем отвинчивать. Целесообразно также предварительно постучать по граням гайки молотком, залить между гайкой и стержнем болта керосин и, спустя 20–25 минут, вновь отвинчивать гайку. Если это не помогает, то гайку нагревают паяльной лампой или другим способом, а затем отвинчивают. Когда гайку не удается отвернуть ключом, используют зубило, которое устанавливают по периферии гайки и наносят по нему удары молотком так, чтобы направление удара способствовало свинчиванию гайки. При таком способе на гайке остаются следы от зубила и гайку обычно заменяют. Когда ни один из указанных приемов не дает результатов, гайку осторожно разрубают зубилом (в крупных гайках для облегчения разрубания просверливают отверстия). Разборка подвижных разъемных соединенийЭти соединения разбираются в большинстве случаев при незначительных усилиях, которые прилагаются к соединению посредством молотка с медным наконечником. При использовании для разборки обычного молотка необходимо пользоваться подставками из дерева или легкого металла; разбираемые детали надо снимать без перекосов и повреждений; при заедании деталей нужно выяснить причину и устранить ее; для снятия туго посаженных деталей применяют медные выколотки, съемники (рис. 8), рычажные и гидравлические прессы. Для облегчения разборки места соединения деталей смачивают керосином, небольшие узлы помещают на 20–30 минут в ванну с керосином.

Рис. Съемники, применяемые для снятия шкивов, шестерен и выпрессовки втулок: а–ж — типы различного назначенияПодготовительно-заключительные операции, которые входят в сборочные работы, — комплектация, расконсервация, промывка и контроль деталей перед сборкой, координирование и сопряжение деталей, регулирование в процессе сборки, фиксация относительного положения деталей и контроль точности сборки. В эту группу входят также операции по промежуточной сборке деталей для их совместной обработки, определения размера детали-компенсатора. Под обкаткой изделия понимают приработку пар трения, выявление дефектов в процессе работы механизмов изделия в соответствующих режимах, выполняемых на сборке с целью обеспечения технических требований. Испытания, которые часто могут совмещаться с обкаткой, предназначены для проверки соблюдения этих требований. Пригоночные и доделочные операции выделены в самостоятельные группы. Пригоночные операции возникают главным образом из-за погрешностей размеров, формы и расположения поверхностей деталей, из-за неувязки допусков в многозвенных сборочных цепях. Основным направлением повышения точности сборки и сокращения пригоночных работ является тщательная размерная отработка узлов и машин на основе расчета сборочных размерных цепей, а также повышение точности обработки деталей на металлорежущих станках. Слесарно-доделочные работы связаны в основном с недостаточной оснащенностью процессов механической обработки деталей на станках. Слесарно-доделочные и слесарно-вспомогательные работы, необходимость выполнения которых на сборке при ремонте обусловлена характером выполняемых работ и применением универсального оборудования, по своей сущности не являются сборочными, но требуют мобилизации знаний и опыта для осуществления при ремонте процесса образования сборочных единиц на сборке. Промывка деталейДля обезжиривания деталей применяют щелочные растворы, уайт-спирит, авиационный бензин, трихлорэтилен, дихлорэтилен, ацетон и некоторые другие органические растворители. Промывка деталей в горячих щелочных растворах обеспечивает безопасные условия работы и более производительна. Наибольшее применение имеют растворы следующих составов:

- на 1 л воды 7 г каустической соды, 11 г кальцинированной соды, 9 г фосфорнокислого натрия и 1,5 г зеленого мыла;

- на 1 л воды 23 г едкого натра, 6 г углекислого натрия и 3 г зеленого мыла;

- на 1 л воды 10 г жидкого стекла и 5 г каустической соды. В качестве моечных растворов можно использовать следующие водные растворы щелочей:

- 3–5%-ный раствор кальцинированной соды, в который для лучшего обезжиривания добавляют от 3 до 10 г мыла на 1 л раствора;

- 0,5%-ный водный раствор мыла.

Для промывки алюминиевых деталей применяют водный раствор тринатрийфосфата и кальцинированной соды (по 30 г на 1 л воды). Все эти растворы применяют в подогретом состоянии (60– 80° С). Мелкие детали можно промывать и обезжиривать на специальных моечных машинах. Для промывки и консервации таких деталей целесообразно оборудовать отдельные участки или стенды. Для экономии керосина при промывке малогабаритных деталей применяют промывочные баки, оборудованные внутри металлической решеткой. В бак вначале наливают воду, уровень которой должен быть ниже решетки на 30–50 мм. Поверх воды до уровня 0,7–0,8 высоты бака заливают керосин, который благодаря меньшему удельному весу всегда находится сверху над решеткой. Промываемые детали кладут на решетку бака в керосин и при помощи щетки промывают их. После промывки воду вместе с осевшей грязью спускают через нижний спускной пробковый кран, в бак доливают свежей воды, а оставшийся керосин повторно используют при очередной промывке. Многократное использование керосина сокращает его расход в 2–3 раза. Сжатый воздух, подаваемый под давлением 3–6 aтм, применяют для быстрой просушки деталей после промывки, а также для удаления посторонних частиц из труднодоступных мест. Кроме того, продувкой сжатым воздухом можно проверить наличие смазочных или других сквозных отверстий в том случае, если не представляется возможным осмотреть их другим способом. Обдувают детали через наконечники, снабженные пусковым устройством и соплом требуемой формы и размера. Сжатый воздух, применяемый при обдуве деталей, должен быть сухим. Поэтому в воздушной сети у воздухоотводов необходимо ставить влаго- и маслоотделители. Травление труб и трубопроводовТрубы и детали трубопроводов, используемых при заготовке и монтаже систем смазки и гидравлики, покрыты окалиной и коррозией, а в сварных стыках трубопровода образуются грат и шлак, которые могут привести к неисправности подшипниковых опор и гидравлических приводов. Поэтому их внутренние поверхности подлежат очистке. Наибольшее распространение получила химическая очистка — травление. Травление труб, узлов и деталей трубопроводов 20%-ным раствором серной кислоты, нагретой до 50–60° С, или соляной кислоты при 30–40° С производят в ваннах. Процесс травления состоит из следующих операций:

- обработка в растворе кислоты;

- промывка в воде;

- нейтрализация содовым или известковым раствором;

- сушка на воздухе;

- промасливание в ванне и закрытие торцов заглушками.

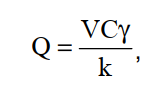

Травление серной и соляной кислотами — трудоемкая операция, не обеспечивающая безопасные условия производства работ, и к тому же протравленные поверхности, несмотря на промасливание, быстро вновь покрываются коррозией. Травление в 15–20 %-ном растворе ортофосфорной кислоты обеспечивает лучшие результаты. Данная кислота в слабых растворах (2%-ных) образует на поверхности металла тонкую пассивирующую пленку фосфатов железа, способную противостоять воздушной и водяной коррозии в течение длительного времени (около 6 месяцев); 15–20%-ный раствор ортофосфорной кислоты не оказывает обжигающего действия на кожу человека. Применяют два варианта травления труб и узлов: в ваннах и струйным методом. Травление в ваннах осуществляют 15–20%-ным раствором ортофосфорной кислоты, подогретой до 50° С; пассивация в другой ванне в 2%-ном растворе ортофосфорной кислоты; сушка труб на стеллажах горячим воздухом (продувка воздухом от компрессора) и закрытие торцов труб (узлов) пробками. Длительность травления зависит от глубины коррозии и составляет 6–12 часов, пассивация — 1–2 часа. Нормально протравленный металл должен иметь шероховатую поверхность серо-стального цвета. Трубы, законсервированные маслом, перед травлением должны пройти обезжиривание в 2–3%-ном растворе щелочи (NaOH) с добавлением эмульгатора ОП-7 или ОП-10 (10–15 г/л) и тринатрийфосфата (20–30 г/л). Ванны изготовляют из углеродистой стали, зафутерованной кислотостойкой резиной, или стали 12Х18Н10Т. Для приготовления растворов кислот ванну заполняют водой на 3/4 рабочей высоты, а затем вливают кислоту в ванну, перемешивая раствор. Количество кислоты, необходимой для получения требуемого состава раствора:

где V — полезный объем ванны для травильного раствора, дм3;С — концентрация травильного раствора, %; γ — плотность травильного раствора; k — концентрация технической кислоты, %. Получил распространение струйный метод травления 15– 20%-ным раствором ортофосфорной кислоты, при котором обеспечивается необходимая интенсивность процесса и быстрое удаление образующихся при травлении шламов. Этот способ можно применять как при травлении труб в ваннах, так и для смонтированных трубопроводов (обвязочных и магистральных). В первом случае — с помощью кислотоупорного насоса, обеспечивающего циркуляцию раствора через трубы, уложенные непосредственно в ванне; после травления трубы пассивируют и сушат. Во втором случае — после монтажа трубопроводы отсоединяют от устройства гидросистемы машины, продувают сжатым воздухом с предварительным обстукиванием сварных швов, а затем закольцовывают и с помощью заглушек исключают из контура устройств гидросистемы и испытывают на герметичность. Затем закольцованный участок трубопровода, подлежащий травлению, подключают к установке и производят химическую очистку его внутренней поверхности. Травление производят при циркуляции 15–20%-ного раствора кислоты, нагретого до 50–70° С, по закольцованному трубопроводу сначала в одном направлении, затем в обратном. Продолжительность травления составляет 2–12 часов и зависит от состояния внутренней поверхности труб. Как показала практика, раствор кислоты при продолжительности травления 2–6 часов не разрушает уплотняющие поверхности арматуры и прокладки во фланцевых соединениях. При химической очистке трубопроводов продолжительностью свыше 6 часов арматуру, входящую в закольцованный контур, заменяют катушками. При монтаже трубопроводов из травленых в ванне труб, при соединении их газовой, аргонодуговой сваркой или с помощью муфт и в раструб травление маслопроводов в закольцованном виде заменяют промывкой. После травления в соответствии с общепринятой технологией необходимо выполнить пассивацию трубопровода и сушку внутренней поверхности. При способе травления в ванне это не представляет трудности, так как трубы, уложенные на стеллажах, можно легко просушить сжатым воздухом от компрессора. Просушить смонтированный трубопровод трудно, так как коммуникации имеют большое сопротивление и необходимы калориферы и мощный компрессор. Учитывая этот фактор и то, что монтаж смазочных систем и систем гидравлики заканчивают к моменту начала обкатки оборудования, т. к моменту его сдачи под пусконаладочные работы, пассивацию трубопроводов, протравленных в замкнутом контуре, заменяют nромывкой 2–3%-ным раствором каустической соды, подогретым до 40–50° С, в течение 6–8 часов. Такая промывка нейтрализует остатки кислотного раствора и позволяет исключить промывку системы раствором масла и керосина (1:1) и использовать для этих целей рабочее масло. Чистоту внутренней поверхности труб проверяют осмотром сетчатых фильтров и наличием осадка на фильтровальной бумаге. Остатки кислотного моющего и щелочного растворов из трубопровода удаляют сжатым воздухом.

Виды слесарных работ

Мастера компании «MBS-services» выполняют оба вида слесарного ремонта – как текущего, так и капитального.

- исправление мелких поломок;

- замену деталей без глубокой разборки;

- техническое обслуживание узлов, их регулировку;

- профилактические работы.

2 вида работ

Второй включает в себя проведение таких серьёзных работ, как:

- замена деталей с глубокой разборкой;

- замена большого количества деталей и комплектующих;

- сборка узлов по стандартам производителя;

- проведение регулировки высокой точности.

Цены на слесарные работы

Наименование услугиН/чСтоимостьСистема кондиционированияОсмотр по регламентному ТО (Комплексная диагностика)11800Диагностика кондиционера0,81500Заправка А/С23600Диагностика системы охлаждения0,5900Замена охлаждающей жидкости0,81440Замена жидкости ГУР0,71260Замена тормозной жидкости0,71260Замена передних тормозных колодок0,81500Замена передних тормозных дисков1,52700Замена задних тормозных колодок (дисковые тормоза)0,81500Замена задних тормозных дисков1,52700Установка в сервисное положение0,2360Ходовая частьЗамена передних амортизаторов (1 шт)1,22160

Наименование услугиН/чСтоимостьРаботы по ТОЗамена масла в двигателе0,5900Замена масла в АКПП (полная на стенде)1,52700Замена масла в АКПП (со снятием поддона)2,34140Снятие/установка защиты двигателей0,2360Замена воздушного фильтра0,2360Замена салонного фильтра0,5900Замена проточного топливного фильтра0,5900Замена свечей зажигания 1 цил. (без с/у элементов впускной сист. )0,2360Сход-развалРегулировка УУК (передняя ось + задняя ось)1,83240Регулировка УУК (передняя ось)1,22160Проверка УУК0,61080

* Цены могут отличаться в зависимости от особенностей моделей автомобилей, точную цену можно узнать у мастера.

Что мы предлагаем?

Как сделать у нас заказ на слесарный ремонт?

Заказать у нас проведение работ просто! Для этого необходимо приехать к нам в автотехцентр по адресу: г. Москва, Тюменский проезд, 5с2. Или – если Вы хотите быть заранее уверены в том, что Вашим автомобилем сразу займутся – позвонить нам по телефону +7 (495) 134-81-31.

Вы можете быть уверены, что Ваш автомобиль будет ездить как новенький после того, как над ним поколдуют наши механики!

Марки машин с которыми мы работаем

Многие дефекты машин, поступающих на ремонтные предприятия, хорошо изучены и систематизированы в типовой технологии ремонта. Такая технология разработана для большинства тракторов, комбайнов и сельскохозяйственных машин. В ней указаны способы восстановления деталей, применяемый для этого инструмент, технические условия на отремонтированные детали. Однако предусмотреть все случаи, которые могут встретиться в практике ремонта, просто невозможно. Иногда может не оказаться нужного инструмента или материала, порой появляется возможность применить более простой и надежный способ ремонта.

Слесарь-ремонтник должен быть универсалом. Помимо умения выполнять все общеслесарные операции, он должен знать правила производства разборочно-сборочных работ, хорошо разбираться в чертежах деталей н узлов машин, обозначениях допусков и посадок, знать основные механические свойства металлов и других ремонтных материалов, иметь представление о технологическом процессе ремонта.

Технологический процесс ремонта

Технологический процесс ремонта машины состоит из ряда последовательных операций, отличающихся одна от другой характером выполняемой работы и применяемым оборудованием. Вместе с тем многие ремонтные операции сходны между собой. Для производства однотипных технологических операций на ремонтных предприятиях организуют специальные рабочие места. Их оснащают станками, стендами, приспособлениями, приборами и другим оборудованием для разборки, восстановления деталей и сборки я машин и их узлов.

Основной элемент технологического процесса — операция, выполняемая на одном рабочем месте и охватывающая все действия работающего (или работающих) и применяемого оборудования над одним или несколькими совместно обрабатываемыми, разбираемыми или собираемыми изделиями. Кроме технологических, в ремонтном производстве имеются и вспомогательные операции: транспортные, моечные, контроля качества, маркировки и др. Технологические операции делятся на переходы, проходы и приемы.

Переход — это часть операции, характеризующаяся неизменностью обрабатываемой поверхности (или сопрягаемых поверхностей при сборке), применяемого инструмента и режимов работы оборудования.

Проход — часть перехода, при которой снимается один слои материала.

Прием — это законченная совокупность отдельных движений работающего в процессе выполнения операции (например, при сверлении отверстия в изделии приемами будут: закрепление изделия на столе станка, включение cr. li;, подвод сверла к изделию, включение подачи, выключение подачи, отвод шпинделя, выключение станка, освобождение изделия). Большое разнообразие работ в условиях ремонтного производства требует от слесаря умения выполнять операции самого различного характера, сложности и точности. Качество выполнения ремонтных операций находится в прямой связи с квалификацией рабочих и оснащенностью ремонтных предприятии оборудованием, приспособлениями И инструментом Начинающему слесарю-ремонтнику нужно прежде всего изучить инструмент, которым ему придется пользоваться, и освоить приемы выполнения обще слесарных операций.

Основные слесарные операции

К основным общеслесарным операциям относятся: разметка, рубка и резка, правка и гибка, опиливание, сверление и развертывание отверстии. Часть из них, например разметку изделий и сверление отверстий, слесарь выполняет на специально оборудованных для этой цели общих рабочих местах, а остальные — на своем индивидуальном рабочем месте, где он также нарезает резьбу, шабрит, паяет.

Рациональная организация рабочего места слесаря позволяет обеспечить наивысшую производительность, хорошее качество и безопасные условия труда с наименьшей затратой сил, времени и средств. Важно правильно оснастить рабочее место и соблюдать на нем раз и навсегда заведенный порядок.